华能烟台电厂碎煤机室粉尘综合治理改造

改造项目名称

华能烟台电厂碎煤机室粉尘综合治理改造

改造单位

湖北凯瑞知行智能装备有限公司

改造项目介绍

华能烟台热电厂装机容量2x300MW,输煤系统带宽为B=1000mm,带速为2.0m/s,额定输送量为800t/h。输煤系统现配置有传统型落煤管及导料槽本身不具备抑尘功能,配套的布袋除尘器年久老化,效率下降,维护成本较高。输煤系统转运站碎煤机室粉尘浓度超出国家标准浓度要求。

本次改造项目范围

碎煤机室缓冲滚筒以下和碎煤机以下开始至受料皮带机导料槽为止的普通落煤管改为防堵抑尘曲线落煤管、普通导料槽改为沉降式抑尘导料槽。包括设计、制作、旧设备的拆除和新设备的安装及调试。

缓冲滚筒下落煤筒改造前后对比

改造前说明

1.缓冲滚筒下原有落煤筒如左上图所示,物料已击穿冲落煤筒多次打补丁焊接,内衬板破损严重漏煤,扬尘严重;

2.落煤筒没有设计观察门,清理积煤比较困难。

改造后说明

1.更换新落煤筒使用8﹢8耐磨复合板制作,耐磨性大大提高,增加落煤筒的使用寿命,新的落煤筒采用无衬板结构,后期免维护,使用寿命达到8年。

2.落煤管设计观察门和检修平台,检查内部磨损情况和和维修方便。

碎煤机下落煤筒改造前后对比

改造前说明

1.缓冲滚筒下原有落煤筒如左上图所示,物料已击穿冲落煤筒多次打补丁焊接,内衬板破损严重漏煤,扬尘严重;

2.落煤筒没有设计观察门,清理积煤比较困难。

改造后说明

1.更换新落煤筒使用8﹢8耐磨复合板制作,耐磨性大大提高,增加落煤筒的使用寿命,新的落煤筒采用无衬板结构,后期免维护,使用寿命达到8年。

2.落煤管设计观察门和检修平台,检查内部磨损情况和和维修方便。

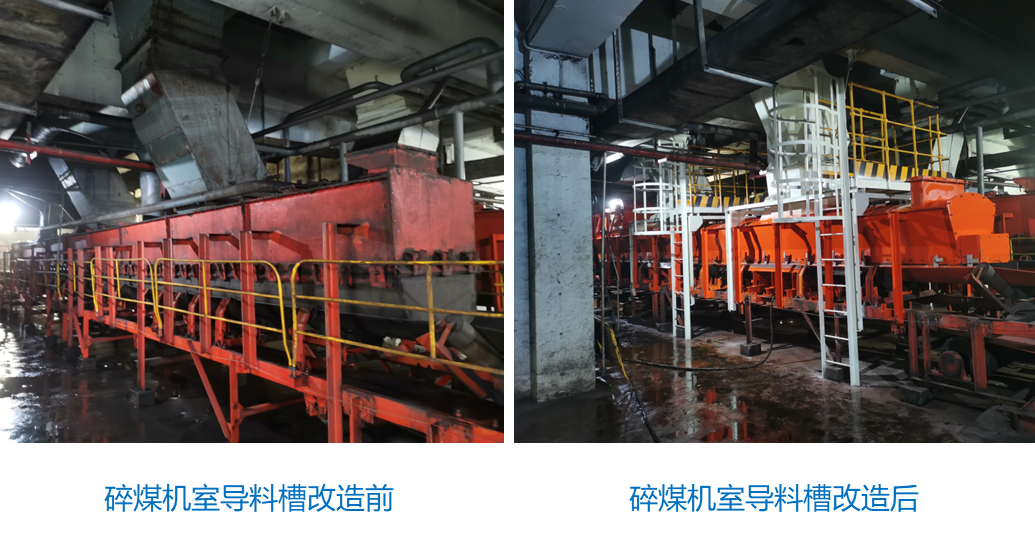

碎煤机室导料槽改造前后对比

改造前说明

传统导料槽设计结构,密封不严,导料槽出口位置风速很大,像个鼓风机一样,风速能到达10m/s以上,现场除尘器装置基本不起作用,运行期间现场粉尘严重,粉尘浓度远远超过国家标准要求;

改造后说明

改造后采用双密封扩容导料槽设计,尾部设计尾部密封箱,内置迷宫式无动力抑尘系统,双侧采用双密封裙板设计,保证导料槽各处密封良好;曲线落煤管设计结构配合双密封导料槽使粉尘降低达到国标要求。

导料槽出口改造前后对比

改造前说明

传统导料槽设计结构,密封不严,导料槽出口位置风速很大,现场除尘器不起作用,运行期间现场粉尘严重,粉尘浓度远远超过国家标准要求,如左上图所示;

改造后说明

改造后采用双密封扩容导料槽设计,尾部设计尾部密封箱,内置迷宫式无动力抑尘系统,双侧采用双密封裙板设计,保证导料槽各处密封良好;曲线落煤管设计结构配合双密封导料槽使粉尘降低达到国标要求,如右上图所示现场改造后粉尘较小,料点居中,皮带不跑偏,不撒料。

导料槽尾部改造前后对比

改造前说明

导料槽改造前尾部密封全靠一块橡胶板进行密封,橡胶板和皮带接触面很窄,随着磨穿时间长了后,皮带和橡胶板之间有缝隙,落料过程中产生的诱导风就会从该缝隙泄露并往外喷粉;

改造后说明

改造后导料槽尾部设计尾部密封箱,内部三道抑尘挡帘,挡帘采用聚氨酯材质耐磨性能好,抑尘挡帘和皮带采用面接触,能保证落料产生的诱导风不会从尾部泄露造成扬尘,粉尘降低达到国标要求。